Simulation von Intralogistik

Ein mittelständischer Hersteller von Elektronikkomponenten, der Telekommunikationseinheiten für Fahrzeuge deutscher OEMs produziert, beauftragte SimPlan, Zukunftsszenarien für Materialtransporte zu simulieren, um die Auslastung und die damit notwendigen Kapazitäten für interne Logistik zu ermitteln.

Die Produktion des Unternehmens wurde in ihrem zu simulierenden Status nicht entworfen, sondern entstand nach und nach mit zunehmendem Wachstum des Unternehmens. Die Produktion erfolgt auf unterschiedlichen Stockwerken und beinhaltet zum Teil Brüche in der Produktionskette, welche durch die Transporte der Zwischenmaterialien ausgeglichen werden müssen. Ein Lift, welcher verschiedene Stockwerke überbrückt, wird von Mitarbeitern benutzt, ist allerdings auch zentrales Element in der Produktionsversorgung durch die Logistikmitarbeiter.Der Materialtransport erfolgt durch dieselben Logistikmitarbeiter, die die Produktbestandteile von Station zu Station bringt und die Transporte zwischen dem Lager und den einzelnen Produktionslinien durchführt, um die Produktionsversorgung zu gewährleisten. Diese vielen Auf- und Abgabepunkte innerhalb des Unternehmens sorgen ohne übergeordnete Steuerungsunterstützung letztlich zu Verzögerungen und falschen Priorisierung von Transporten.Das Wachstum des Unternehmens erfordert es nun, Stresstests für Zukunftsszenarien durchzuführen, um die notwendige Anzahl an Logistikmitarbeitern bei geplanter Produktionskapazität zu ermitteln, wofür SimPlan beauftragt wurde.

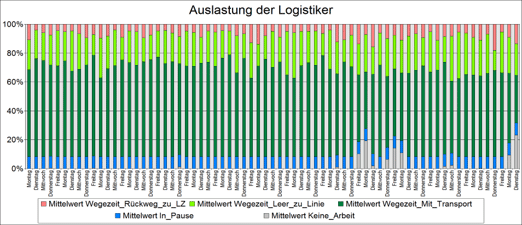

Die geplanten Szenarien sollen dem Auftraggeber die Möglichkeit geben, verschiedene Entwicklungsmöglichkeiten mit dem bestehenden System zu simulieren. Anhand dessen sollen Rückschlüsse auf die Auslastung Produktionsanlagen sowie die Auslastung und Steuerung der Logistikmitarbeiter gezogen werden, um die Zusammenarbeit sowie die möglichen Investitionen in die Produktionsanlagen abschätzen und bewerten zu können.

Die Simulation brachte Transparenz für den Auftraggeber, da die Anforderungen an die Datenlage bestimmt werden konnte, um die Szenarien für eine qualitative Entscheidung ausgewerteten zu können.

Die bestehenden Prozesse in der Logistik waren nicht klar definiert und wurden zumeist auf Zuruf angepasst; fakten- und datenbasierte Entscheidungen waren die Ausnahme. Die Meldedaten im ERP-System waren teilweise nicht korrekt und basierten, wie weitere Daten und Berechnungen im gleichen System auf inkorrekten Stammdaten, wodurch keine absoluten Aussagen getroffen werden konnten. Die Simulation ließ somit den Rückschluss zu, dass insbesondere die Datenqualität erhebliche Auswirkungen auf die Ergebnisse hatte und in diesem Fall signifikant gesteigert werden musste. Im Anschluss erhöhte sich mit verbesserter Datenqualität sofort der Automatisierungsgrad, nachdem manuelle Korrekturen und Prüfungen entfallen konnten. Systematisierte Prozesse sowie eine dringend benötigte Dokumentation konnten in der Folge ebenfalls erstellt werden.

Zur weiteren Bearbeitung beim Kunden wurden Modellrechnungen übergeben, die unter Anderem das Einbinden eines weiteren Logistikmitarbeiteres sowie Varianten im Ablauf der Liftbenutzung kalkulierten und für eine weitere Optimierung zurate gezogen werden können.