Forschungsprojekt AssistSim – Entwicklung und Evaluation von Assistenzfunktionen für die Simulation logistischer Prozesse im Automotive-Bereich

Der Einsatz der Simulation hat sich in der Automobilproduktion als Werkzeug zur Planung, Steuerung und Überwachung von Prozessen etabliert. Aktuelle Simulationswerkzeuge ermöglichen u. a. eine detaillierte Modellierung von produktionslogistischen Abläufen, z. B. zur Untersuchung der Versorgung des Fertigungsbands durch Zulieferteile, der Entkopplung unterschiedlicher Produktionsbereiche durch die Einrichtung von Lagerbereichen oder unterschiedlicher logistischer Konzepte zur staplerlosen Fabrik. Durch die Simulation lassen sich Aussagen über die Produktivität und Schwachstellen der Produktion ableiten oder Planungsvarianten untersuchen, ohne reale Produktionsprozesse zu stören oder aufwendige (Umbau-) Arbeiten zu initiieren, bevor Vorteile und Risiken untersucht sind.

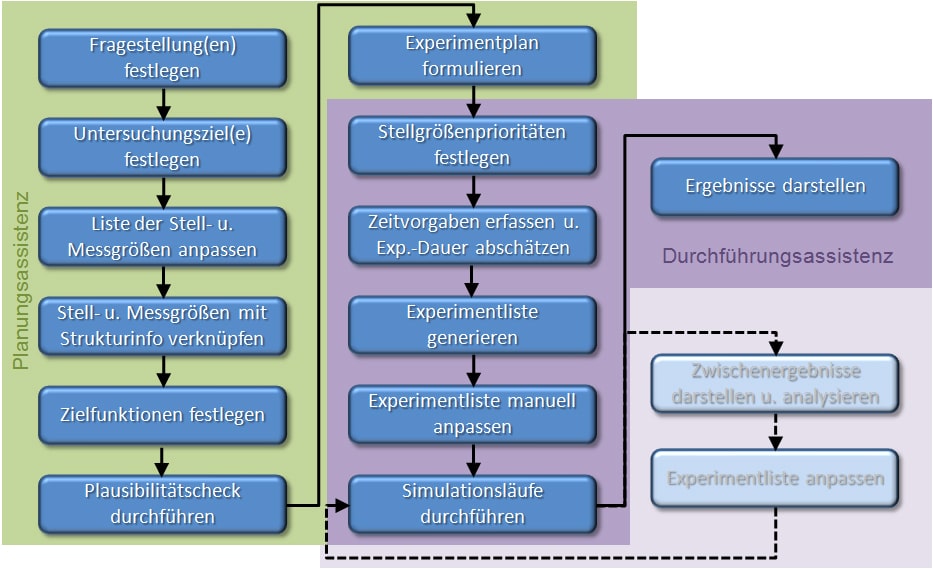

Die hohe Anzahl an Parametern und Freiheitsgraden bei Simulationsmodellen stellt jedoch eine große Herausforderung bei Simulationsstudien dar, so dass viel Aufwand durch Routinetätigkeiten wie die manuelle Anpassung von Parametern und der Betrachtung von Simulationsergebnissen entsteht, um prozessrelevante kritische Situationen zu identifizieren (z. B. Leerlaufzeiten von Maschinen oder Pufferengpässe). Das Verbundvorhaben „AssistSim“ setzt genau an dieser Stelle an. Zielsetzung des Projektes ist die Entwicklung von Methoden und Softwarekomponenten zur systematischen simulationsgestützten Unterstützung von logistischen Prozessen im Automotive-Bereich. Die zu entwickelnden Komponenten sollen eine Assistenz für die Planung und Durchführung von Simulationsexperimenten bieten.

Die Planungsassistenz soll Softwarekomponenten umfassen, die ein bestehendes Simulationsmodell analysieren und dem Anwender Untersuchungsschemata zur Auswahl anbieten. Diese Komponente soll es ermöglichen, zu untersuchende Hypothesen zu formulieren („der Kauf einer weiteren Maschine führt zu einer Produktionssteigerung von mindestens 7%“, „durch Vergrößerung der Pufferkapazität um 3 Plätze vor der Montagestation lässt sich die Anzahl der Rückstaus in der Produktionskette um 30% reduzieren“). Aus den Eingaben des Benutzers werden Simulationsexperimente automatisiert geplant.

Die Durchführungsassistenz soll (teil-) automatisch die Durchführung der Simulationsläufe übernehmen, diese überwachen und Ergebnisse zusammenstellen. Ist beispielsweise die Fragestellung, welche Vorteile eine größere Pufferkapazität bringt, so erfolgt eine systematische Betrachtung verschiedener Varianten im Simulationsmodell. Über eine interaktive Benutzerführung werden dem Benutzer aktuelle Informationen zum Status der Experimente sowie zu den Simulationsergebnissen bereit gestellt.

Dieses Projekt (HA-Projekt-Nr.: 185/09-15) wird im Rahmen der Hessen ModellProjekte gefördert aus Mitteln der Europäischen Union (Europäischer Fonds für Regionale Entwicklung – EFRE) und aus Mitteln des Landes Hessen. SimPlan ist Konsortialführer dieses Projektes.