Singapore Aero Engine Services (SAESL) plant die Zukunft

SAESL ist der weltweit größte Dienstleister für die Wartung, Überholung und Reparatur von Rolls-Royce Flugzeugmotoren, sogenannte Trent-Triebwerke. Aktuell verfügt das Unternehmen über eine Kapazität zur Abwicklung von über 300 Trent-Triebwerken pro Jahr. 2019 startete SAESL ein Projekt zur Kapazitätsplanung für die nächsten 10 Jahre, in denen SAESL einen signifikanten Anstieg der zu bearbeitenden Motoren erwartet.

Mit Hilfe der Simulation sollten folgende Fragen beantwortet werden:

- Bis zu welchem Jahr kommt SAESL noch mit der bestehenden Fertigungskapazität aus? Wo liegen die aktuellen Engpässe im Prozess und mit welchen Maßnahmen kann SAESL die Kapazität steigern?

- Ist das geplante Fertigungskonzept geeignet für die Abwicklung des zukünftigen Auftragsvolumens? Wie viele Motorenbearbeitungsplätze werden benötigt? Welche Investitionen sind im Bereich der Modulreparatur erforderlich?

SAESL beauftragte SimPlan mit dem Aufbau eines geeigneten Simulationsmodells, der Durchführung einer Simulationsstudie zur Beantwortung der gestellten Fragen und der Schulung der SAESL-Mitarbeiter zur selbständigen Anwendung der Simulation im Unternehmen.

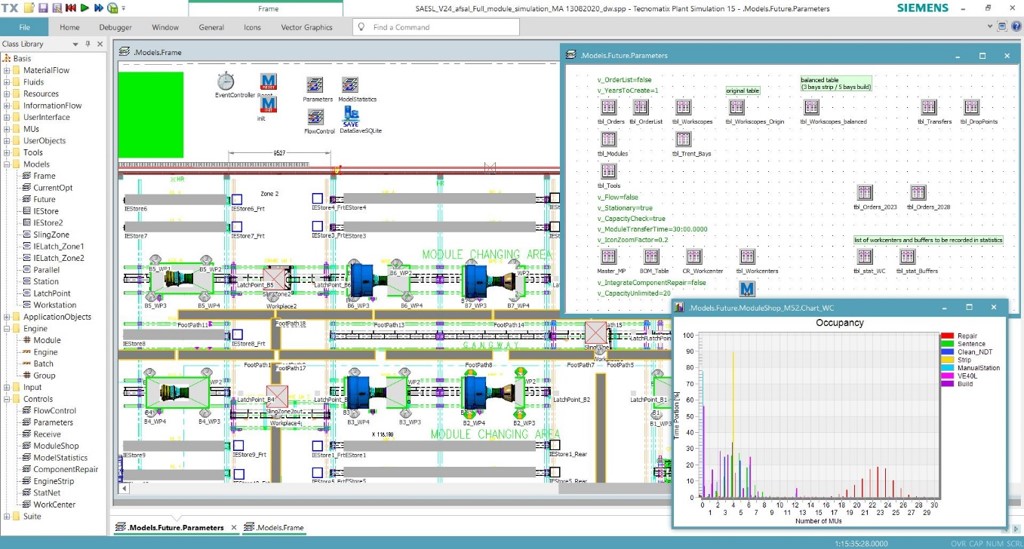

In der Simulation sollte ein realitätsnahes Auftragsvolumen für die Zukunft auf Basis von Prognosen generiert werden. Dieses Programm musste einerseits eine passende Verteilung an Motorentypen und andererseits eine konservative Abschätzung der abzuwickelnden Reparaturen berücksichtigen. Eine weitere Herausforderung war die Abbildung der typenabhängigen Prozesszeiten für die einzelnen Motorendemontage- und Montageschritte sowie die dynamische Allokation von Personal und Werkzeugen.

In der Modulreparatur sind wir mit einer zunächst groben Abbildung gestartet, die die schwankenden Durchlaufzeiten der einzelnen Module auf Basis des Motoren- und Bearbeitungstyps (nur Prüfen, einzelne Reparaturen oder volle Überholung des Motors) simulierte. Die erforderlichen Parameter konnten wir den Diagrammen aus der Wertstromanalyse entnehmen. Es wurde jedoch schnell deutlich, dass diese Parameter für die Simulation nicht detailliert genug waren. In direktem Gespräch mit den Mitarbeitern in der Fertigung haben wir die Daten verfeinert und in das Modell übertragen.

Nach mehreren Optimierungsschleifen und vielen Experimenten auf Basis verschiedener Annahmen zum Zukunftsvolumen und der Typenverteilung konnten wir SAESL eine Prognose liefern, bis wann und unter Umsetzung welcher Verbesserungsmaßnahmen die aktuelle Fertigungskapazität ausreicht. Darüber hinaus konnten wir das zukünftige Konzept prüfen und optimieren. Dabei konnten wir Einsparungen von bis zu 30% bezüglich der erforderlichen Investitionen in technische Ausrüstung aufzeigen. Damit zahlte sich der Aufwand für die detaillierte Simulation des Prozesses einschließlich der überarbeiteten und verfeinerten Prozessparameter mehrfach aus.

SimPlan unterstützt SAESL weiterhin in der Beantwortung diverser Fragestellungen in der Anwendung der Simulation. Aktuell wird eine engere Verbindung der SAESL Wertstromanalyse mit der Simulation auf Basis von SimVSM diskutiert.