Bei der Umlaufanlage bewegen sich die Schalungen auf einer Arbeitslinie, wo die Schritte Ausschalen, Reinigen, Einölen, Bewehrung einlegen, Schalung schließen, Betonage und Oberflächenfinish nacheinander ausgeführt werden. Die Schalungen bewegen sich hier in einem Takt von Position zu Position, ähnlich einer Assembly Line in der Autoindustrie. Nach den Tätigkeiten auf der Arbeitslinie werden die Schalungen in einen Härteofen gefahren, wo sie entsprechend dem Takt und der vorhandenen Anzahl an Positionen eine gewisse Durchlaufzeit für die Erhärtung des Betons erfahren.

Unser Kunde hatte, neben den o.g. Anforderungen an Platz und Automatisierung, darüberhinausgehende Limitierungen bzgl. der Arbeits- und Aushärtezeit des Betons. So mussten alle Schalungen innerhalb einer Schicht einmal gefüllt und auch alle Schalungen in den Härteofen gebracht werden. Hierdurch reduzierte sich die verfügbare Taktzeit für die jeweiligen Arbeitsstationen.

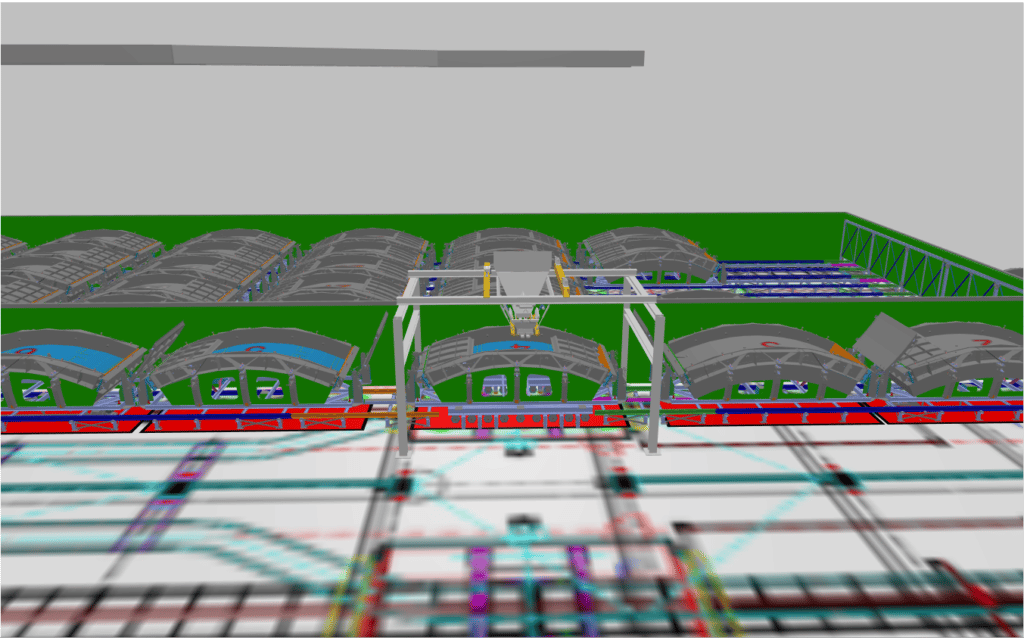

Zur späteren Weiternutzung der Anlage sollten die Betonmischanlagen an einem von der Befüllungsstation relativ weit entfernten Ort platziert werden. Hierdurch entstehen lange Fahrzeiten für die Betontransportkübel. Für jede Schalung muss ein Transportkübel zwei Mal Beton holen und zur Befüllungsstation bringen. Zudem wurden durch Brems- und Beschleunigungsvorgänge, sowie Kurvenfahrten mit geringer Geschwindigkeit, Auswirkungen auf die gesamte Taktzeit erwartet.

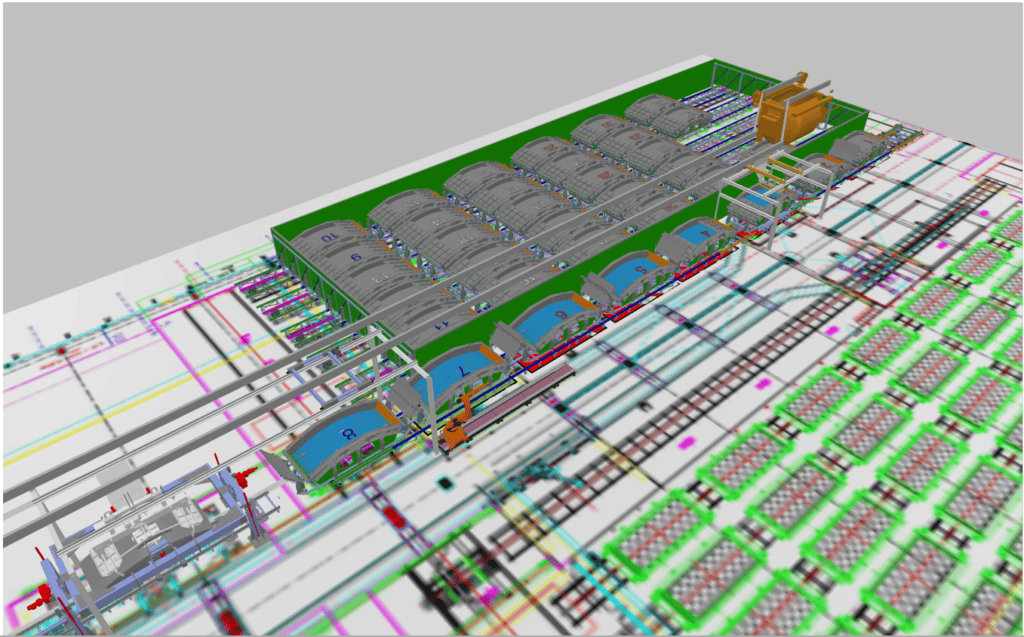

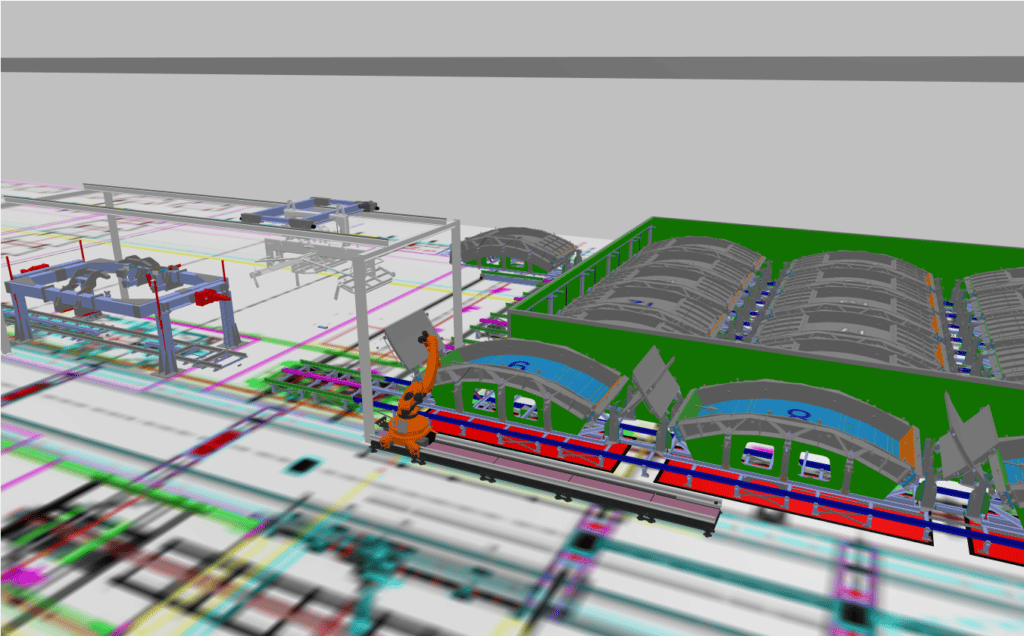

Der Forderung nach einer personalsparenden Automatisierung wurde planerisch an mehreren Stellen nachgekommen. So öffnen sich die Schalungen automatisch beim Erreichen der Entschalposition. Das Reinigen der Schalung sollte mittels Roboter ausgeführt werden. Das Schließen der Schalung und Oberflächenfinish ist ebenfalls teil- bzw. vollautomatisiert. Aus Gründen der benötigten Produktionsmenge wurde eine zweite Umlaufanlage gespiegelt in die angrenzende Halle geplant, welche aber für die individuelle Taktzeit einer Anlage keine Auswirkung hat.

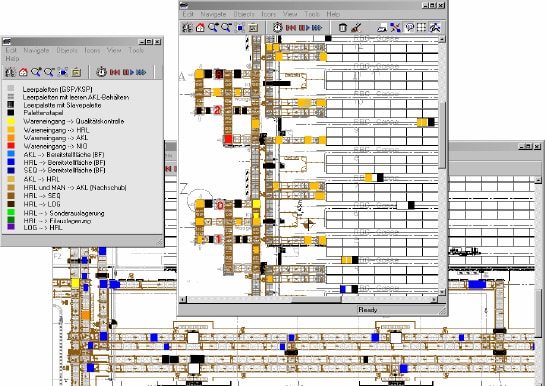

Die Kombination der vielen verschiedenen Arbeitsgänge und Logistikprozesse ließ eine manuelle Ermittlung der Taktzeit, insbesondere der Betonversorgung und Aushärteprozesse, nicht mehr zu. Aus diesem Grund wurde SimPlan beauftragt, alle Prozesse zu simulieren. Hierfür war vorausgesetzt, dass alle Anlagen- und Maschinenteile mit ihren individuellen Geschwindigkeiten und Abläufen simuliert werden.