Simulation einer Modulfertigungsanlage für die Firma Reis Robotics GmbH

Die Simulation hat in den letzten Jahren als Instrument für die Untersuchung von Fertigungsprozessen auch in der Photovoltaikindustrie an Bedeutung gewonnen. Sie wird inzwischen in allen Bereichen entlang der Wertschöpfungskette eingesetzt. Schwerpunkt ist dabei die Analyse von Anlagenkonzepten hinsichtlich der Ausbringung und der Gesamtverfügbarkeitder Fertigungsanlagen.

Die Firma Reis Robotics entwirft und baut Anlagen für die Fertigung von Photovoltaikmodulen. Die Simulation wird in der Entwurfsphase der Anlagen eingesetzt, um die Anlagenkonzepte gegenüber den Vorgaben bzgl. der Ausbringung abzusichern.

In dieser Anlage wird eine Variante Photovoltaikmodule gefertigt. Dazu werden die Solarzellen zu Strings bzw. die Strings zu Matrizen verschaltet. Anschließend werden diese Matrizen laminiert, um sie so vor Beschädigungen zu schützen. Dabei muss beachtet werden, dass die Module nach dem Auflegen der ersten Folie in einer begrenzten Zeit in den Laminieröfen bearbeitet werden müssen. Im sogenannten End of Line-Bereich (EOL) werden die Module gerahmt und getestet.

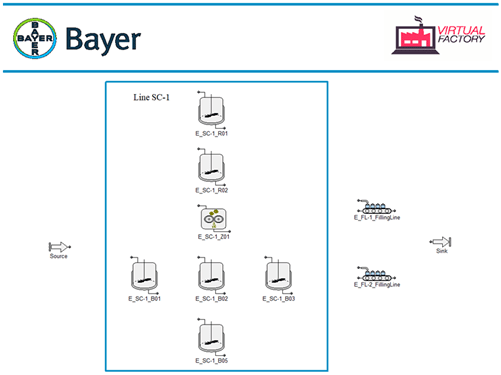

Ziel der Simulationsstudie war die Überprüfung des Konzepts einer Anlage zur Fertigung von Photovoltaikmodulen hinsichtlich Ausbringung und Gesamtverfügbarkeit. Außerdem sollte der Einfluss der Taktzeiten der kritischen Stationen untersucht werden. Für die Modellierung wurde der SimPlan Solarbausteinkasten eingesetzt. Dieser enthielt die grundlegenden Bausteine für die Modellierung der Fördertechnik und der Stationen einer Modulfertigungsanlage. Das Simulationsmodell wurde layoutbasiert aufgebaut, d.h. insbesondere die Fördertechnik wurde hinsichtlich der Förderelemente und Längen anhand der Vorgaben aus dem CAD-Layout eingebunden.

Die Eingangsdaten wurden in Form einer Excel-Datenbank zur Verfügung gestellt. Die Struktur der Datenbank ist so gewählt, dass die Daten aus Excel eingelesen und auf die Bausteine des Simulationsmodells aufgeprägt werden können. Zentrale Auswertungsgröße war der stündliche Durchsatz der Anlage, der mit drei Zieldurchsätzen verglichen wurde, die sich aus einer vorgegebenen Taktzeit im ungestörten Fall und der Mindestverfügbarkeit der Anlage ergeben.